Титан и его сплавы обладают отличными комплексными характеристиками, такими как превосходный вес, хорошая устойчивость к высоким температурам и коррозионная стойкость, изначально использовались в морской промышленности для противостояния коррозии хлорид-ионами и микроокислительной атмосфере. Титановый сплав обладает лучшей жаростойкостью, чем алюминиевый и магниевый сплавы, рабочая температура может достигать около 550℃. Модуль упругости титанового сплава примерно в два раза меньше, чем у стали, низкий коэффициент теплового расширения - около 50% по сравнению с нержавеющей сталью и алюминием, немагнитность, низкая теплопроводность, в то же время хорошая обрабатываемость и сварочные характеристики, может использоваться для изготовления различных деталей.

Титан имеет высокую температуру плавления и очень устойчив к коррозии. Кроме того, он имеет небольшой вес, что делает его идеальным материалом для изготовления автомобильных деталей. В последние годы они все чаще используются в автомобильной промышленности, что позволяет значительно снизить массу автомобиля, уменьшить расход топлива и уровень шума, и теперь титановые сплавы становятся популярным выбором для автомобильных деталей, начиная от клапанов двигателя и заканчивая дисками для шин. Они способны снизить массу двигателя и повысить топливную экономичность, улучшая при этом внешний вид автомобилей. Кроме того, они позволяют уменьшить количество вредных выбросов и снизить стоимость владения автомобилем для его владельцев. Вот некоторые основные титановые детали автомобилестроения. С 1956 года, когда компания GM успешно разработала первый полностью титановый автомобиль, спрос на автомобили класса люкс, спортивные и гоночные машины растет с каждым годом. К 2015 году количество титана, используемого в автомобилях, в мире превысило 5 000 тонн.

| Годы | Детали | Материал | Компания | Тип автомобиля |

| 1992 | Шатун | Ti-6Al-4V | Honda | Acura NSX |

| 1994 | Шатун | Ti-6Al-4V | Ferrari | 12 цилиндр |

| 1996 | Колесный болт | Ti-6Al-4V | Polsh | Дополнительные колеса для спортивных автомобилей |

| 1998 | Тормозной штифт | Gr2 | Mercedes | S - уровень |

| 1998 | Уплотнительное кольцо цилиндра | 1STi | VW | все |

| 1998 | Рукоятка переключения передач | Gr1 | Honda | S 2000 седан с живым верхом |

| 1999 | Шатун | Ti-6Al-4V | Polsh | CT3 |

| 1999 | клапан | Ti-6Al-4V и PM-Ti | Toyota | Al Tezza |

| 1999 | Ротор турбокомпрессора | Ti-6Al-4V | Mercedes | Дизельный двигатель грузового автомобиля |

| 2000 | Пружина подвески | Тиметалл LCB | Общественность | Lupo FSI |

| 2000 | Колесный болт | Ti-6Al-4V | BMW | М - технические принадлежности |

| 2000 | Держатель пружины клапана | Ti-6Al-4V | Mitsubishi | 1,81 цилиндр |

| 2000 | Ротор турбокомпрессора | γ-Ti Al | Mitsubishi | Lancer |

| 2001 | Выхлопная система | Гр.2 Ti | General Motors | Corvett Z06 |

| 2001 | Колесный болт | Ti-6Al-4V | VW | Спортивный GTI |

| 2002 | Тип клапана | Ti-6Al-4V и PM-Ti | Nissan | Infiniti Q45 |

| 2003 | Пружина подвески | Тиметалл LCB | Ferrari | 360 Stradale |

Рама автомобиля

Титан является хорошим материалом для изготовления каркасов кузовов автомобилей благодаря своей высокой прочности и хорошей вязкости. В Японии производители автомобилей выбирают для изготовления кузовных рам сварные трубы из товарного титана - прочного металла, позволяющего водителям чувствовать себя уверенно за рулем.

Двигатель

Титановый сплав - идеальный материал для шатуна двигателя. Шатун из титанового сплава позволяет эффективно снизить массу двигателя, повысить топливную экономичность и уменьшить объем выхлопа. По сравнению со стальным шатуном, титановый шатун может снизить массу на 15% - 20%. Первое применение - в новом итальянском автомобиле Ferrari 3.5LV8 и двигателе Acura NSX, материал в основном Ti6Al4V, Ti10V2Fe3Al, Ti3Al2.0V, Ti4Al4MOSN0.5s I и др. Для шатунов разрабатываются и другие титановые сплавы, такие как Ti4Al2S i4Mn и Ti7M4Mo.

Клапан автомобильного двигателя из титанового сплава позволяет не только уменьшить массу, но и продлить срок службы, а также снизить расход топлива. По сравнению со стальным клапаном масса титанового клапана может быть уменьшена на 30% ~ 40%, а предельная скорость двигателя может быть увеличена на 20%. В настоящее время материал впускных клапанов в основном состоит из Ti6A l4V, а выпускных - из Ti-6242S. Как правило, для снижения хрупкости и повышения прочности добавляются Sn и Al. Элемент Mo может улучшить характеристики термообработки титанового сплава, повысить прочность закаленного и состаренного титанового сплава и одновременно увеличить твердость. Компания Mitsubishi использует в серийных автомобилях крепления клапанных пружин из сплава ti-22V-4Al, что позволяет снизить массу на 42% по сравнению с оригинальной стальной защелкой, уменьшить инерционную массу клапанного механизма на 6%, а максимальная частота вращения двигателя увеличивается на 300 об/мин.

Коленчатый вал из сплава Ti-5Al-2Cr-Fe находится на стадии опытного производства в Японии, но не был запущен в практическое использование из-за необходимости проведения антикоррозионной обработки. Другие детали двигателя, такие как коромысло, клапанная пружина и нижний болт шатуна, изготавливаются из сплава Ti-6A1-4V. Специально разработанный в Японии коленчатый вал из сплава Ti-3A1-2,5V со свободным резанием был использован в гоночном автомобиле Honda 280 HP 3,0L V6NSX класса люкс. По сравнению со стальным коленчатым валом с такой же усталостной прочностью масса уменьшилась на 30%, а частота вращения двигателя увеличилась на 700 об/мин. Эти результаты свидетельствуют о том, что титан получил признание и широкое применение в гоночных автомобилях.

Весна

По сравнению со сталью титан и его сплавы имеют более низкий модуль упругости, малый вес и хорошую коррозионную стойкость, что позволяет использовать их для изготовления упругих деталей. Титановые пружины на 60-70% легче стальных, и в типичном американском 5-6-местном семейном автомобиле за счет использования четырех пружин подвески можно сэкономить от 9 до 13,6 кг. В то же время отличные усталостные характеристики и коррозионная стойкость титанового сплава позволяют увеличить срок службы пружины.

К титановым сплавам, используемым в настоящее время для изготовления автомобильных пружин, относятся Ti-4,5Fe6,8Mo-1,5Al и Ti-13V11C-3Al, которые первоначально использовались в пружинах подвески редуктора нового европейского автомобиля Volkswagen Lupo FSI.

Турбокомпрессор

Турбокомпрессоры позволяют повысить эффективность сгорания топлива в двигателе, увеличить его мощность и крутящий момент. Ротор турбины турбокомпрессора должен длительное время работать в высокотемпературном выхлопном газе с температурой выше 850℃, что требует хорошей термостойкости, а традиционный металл, например, алюминиевый сплав, недоступен из-за низкой температуры плавления. Хотя керамические материалы используются в роторах турбин благодаря их легкости и устойчивости к высоким температурам, их применение ограничено из-за высокой стоимости и плохого формования. Поэтому был разработан и проверен многочисленными испытаниями ротор турбины из сплава Ti-Al, который не только обладает хорошей прочностью и эффективностью, но и позволяет улучшить ускорение двигателя. Эта конструкция была успешно внедрена в серию Mitsubishi Lancer Evolution.

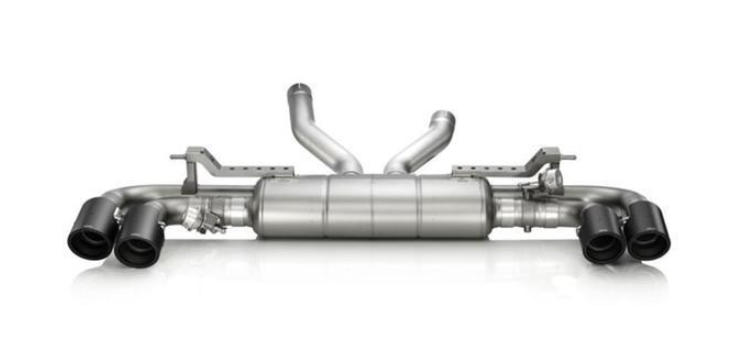

Выхлопная система и глушитель

Титан широко используется в выхлопных системах автомобилей. Выпускная система из титана и его сплавов не только повышает надежность, увеличивает срок службы и улучшает внешний вид, но и снижает массу и повышает эффективность сгорания топлива. В автомобилях серии Golf титановая выхлопная система позволяет снизить массу на 7-9 кг. На Chevrolet Corvette 206 2000 года выпуска вместо 20-килограммовой системы из нержавеющей стали используется 11,8-килограммовая титановая система глушителя и выхлопных труб. Титановые глушители применяют Honda, Suzuki и другие производители крупногабаритных и некоторых среднегабаритных автомобилей.

Титан, используемый в глушителях, в основном представляет собой промышленный чистый титан. Титановые выхлопные патрубки/возвратные узлы не подвержены коррозии, вызываемой выбросами хлора и серы из выхлопных газов, и на их выхлопных системах не образуются ямы, даже на сварном шве. По сравнению с традиционным материалом выхлопной системы, нержавеющей сталью, у 40% меньше масса, быстрее разгон и короче тормозной путь.

Другие детали из титанового сплава

Помимо вышеперечисленных деталей, титан также используется в других компонентах двигателя, деталях приводной системы, подвески, поршневых пальцах двигателя, автомобильном крепеже, гайках и болтах крепления ушек, дверных выступах, удерживающих скобах, поршне тормозного суппорта, пальцах, кнопке переключения скоростей, диске автомобильного сцепления и т.д.