アーカイブ年: #!30火, 28 6月 2022 14:05:53 +00p5330#30 火, 28 6月 2022 14:05:53 +0000p-2+00:0030+00:00x30 28pm30pm-30火, 28 6月 2022 14:05:53 +0000p2+00:0030+00:00x302022火、28 6月2022 14:05:53 +0000052056pm火曜日=1122#!30火、2022年6月28日 14:05:53 +00:00+00:006#2022#!30火、2022年6月28日 14:05:53 +00:00+00:5330#/30火、2022年6月28日 14:05:53 +00:00-2:0030+00:00x30#!30火、2022年6月28日 14:05:53 +0000p+00:006#

チタンとチタン合金は磁性を持つか?

/0 コメント/カテゴリ: ブログ /作成者: エナジーティチアトニウム生体材料の表面生物学的修飾技術

/0 コメント/カテゴリ: ブログ /作成者: エナジーティ自動車用途に使用されるチタンとその合金

/0 コメント/カテゴリ: ブログ /作成者: エナジーティTi 6242:高性能3Dプリンテッドチタン合金

/0 コメント/カテゴリ: ブログ /作成者: エナジーティチタン合金粉末は、優れた性能の部品製造に使用されており、最も一般的なグレードはTi6Al4Vですが、条件によっては、高性能で高温の用途に適したチタン合金Ti-6242(Ti-6Al-2Sn-4Zr-2Mo-0.08Si)だけでなく、TI-5553やTI-38644など、より優れた選択肢があります。その密度は4.5g/cm³であり、良好な強度/重量比を与える。Ti-6242は良好な機械的強度と高温耐性を兼ね備え、従来の技術では製造が困難な材料であり、航空宇宙、軍事、原子力、モータースポーツ産業で使用することができる。本稿では、このTi-6242について述べる。

Ti 6242 化学成分(AMS/SAE 4919)

| アル | 5.5-6.5 |

| Zr | 3.6-4.4 |

| モ | 1.8-2.2 |

| スナップ | 1.8-2.2 |

| Si | 0.06-0.1 |

| O | ≤0.12 |

| C | ≤0.05 |

| H(3.1.3) | ≤0.05 |

| 残留要素、合計(3.1.1) | ≤0.3 |

| チタン | 残り |

Ti-6242の化学組成を上表に示す。Ti-6242は、優れた高温安定性と軽量性を必要とする部品(エンジン、タービン部品、アフターバーナー構造、高圧コンプレッサーブレード、機体ホットエンドなど)が全体的な性能に不可欠である原子力産業だけでなく、民間および軍事航空宇宙産業で使用することができます。一部のコールドエンド分野では低温特性を持つチタン合金のみが必要とされ、一方ホットエンド分野ではTI-6242が提供する高温安定性が有益となります。これらの用途では異なる材料が必要とされるため、使用温度要件に応じて適切な材料を選択することが極めて重要です。一方、TI-6242は、AMS(米国航空宇宙材料)が特に積層造形用途に指定した最初のチタン合金である。同じ粒度分布を持つ他のチタン合金と比較して、TI-6242は耐酸化性と安全性が高く、加工が容易である。

TI-6242は、500~550℃までの耐クリープ性を有し、高温および耐クリープ用途の強度要件を満たす優れた高温安定性を有しています。他の一般的なチタン合金、例えば Ti6Al4VTI-6242は、一般的に350℃で動作しますが、極端な例では異なる温度変化であっても、はるかに高い温度(低温から500℃まで)で動作することが可能です。航空宇宙分野での課題は常に、最高温度で可能な限り低い重量で最高の機械的性能を達成しようとすることである。ニッケル基超合金は、より高温の領域で一般的に使用され、その密度はTI-6242の2倍である一方、温度要件を満たしたまま、航空宇宙産業のエンジンの重量を減らすために使用することができます。これらの特徴は、レース産業にも適しており、Ti-6242が提供する軽量化は、エンジン性能と燃料効率の向上に役立ちます。したがって、TI-6242は、鋼やニッケル基超合金の効果的な代替品となり得る。

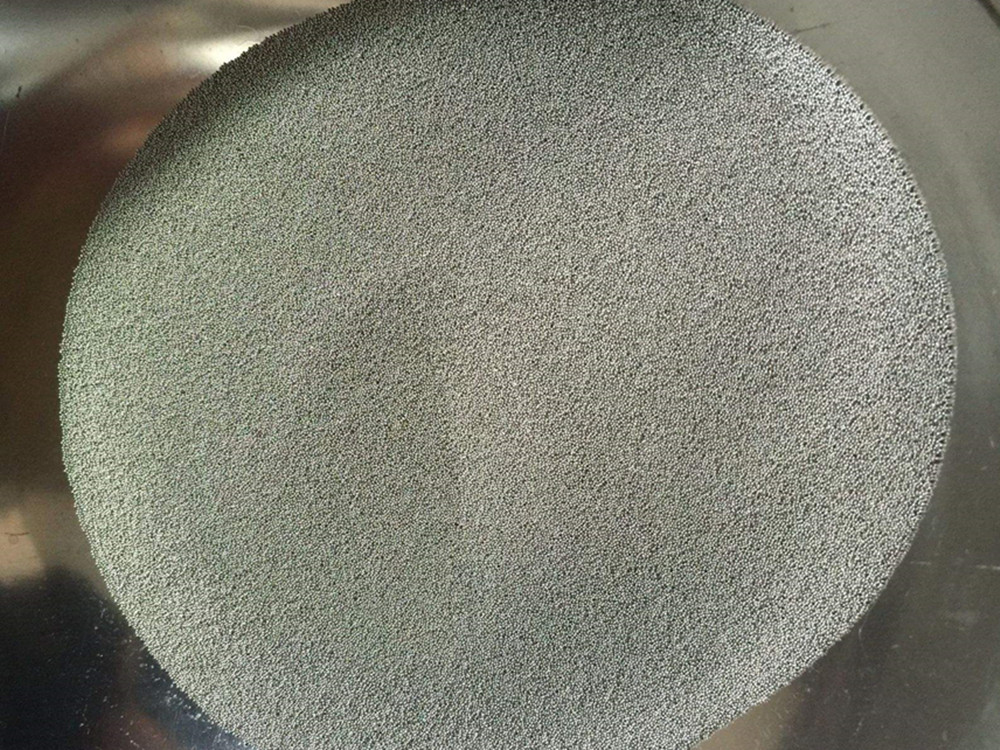

3DプリンティングパウダーTI-6242は、高速回転エンジンに適した中高温設計を満たしていますが、残留応力によるクラックが発生しやすいため、依然として困難です。真球度の高いパウダーは加工性を向上させ、印刷プロセスを安定させ、クラックを防止するのに役立ちます。材料の疲労特性は欠陥に非常に敏感であり、積層造形でいかに欠陥を減らすかは、原材料の最適化にとって良い方法である。さらに 球状粉末 TI-6242は、繰り返し熱処理プロセスによって調整することができる。

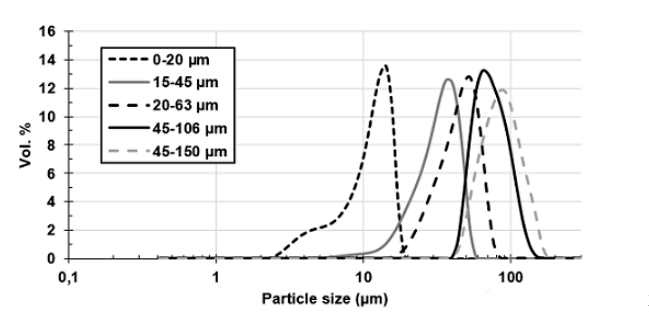

AP&Cで製造された粒径の異なるTi-6242粉末

GEアディティブの粉末製造会社であるAP&Cは、反応性材料、特にチタン粉末を専門としており、Ti-6242製造のパイオニアである。イタリアの3DプリンティングサービスプロバイダーであるBEAMIT社も研究し、L-PBFによって製造されたTI-6242の降伏強度は室温で約1000MPaであり、550℃でも600MPa以上を維持することを示している。これらの特性は、高温で最も高性能なチタン合金の1つである鍛造TI-6242およびIMI834に匹敵する。シンガポール製造技術研究所の研究では、ニアαチタン合金TI-6242のレーザー支援付加製造における球状α相の調製のための循環熱処理プロセスが提案され、検証された。αとβ間の元素拡散が、レーザー支援積層造形チタン合金TI-6242における球状α相形成の原動力である。球状α相の形成により、レーザー支援積層造形Ti-6242合金の強度と伸びが制御され、AMS4919Jの要求値(降伏強度≥827MPa、伸び≥10%)に達した。TI-6242は中国のGB TA19に相当し、中国の複数のチタン合金粉末メーカーから供給可能である。

連絡先

- 住所 中国山西省宝鶏市ハイテク開発区維濱路68号

- 電話番号 +86 029-8229 8551

- Eメール [email protected]