L'alliage de titane est largement utilisé dans le domaine biomédical en raison de ses excellentes propriétés mécaniques et de sa biocompatibilité. Mais l'alliage de titane et le titane ont une inertie biologique, principalement en raison du chimérisme physique dans le corps, ce qui entraîne facilement un relâchement et une chute lors d'une utilisation à long terme. En outre, la différence de coefficient de dilatation thermique entre le titane et l'os entraîne également l'instabilité de la liaison. Par conséquent, différentes techniques de modification de la surface du titane ont été proposées pour répondre aux besoins de l'application clinique. Les méthodes courantes de modification de la surface des matériaux d'implants comprennent principalement : le traitement de la surface libre et rugueuse des matériaux d'implants ; le revêtement de la surface du matériau implanté est chargé de molécules ou de matériaux bioactifs pour la modification de la surface.

Des études ont montré que les principaux facteurs affectant la biocompatibilité et la capacité d'ostéointégration des matériaux d'implants comprennent principalement la mouillabilité, la rugosité, la composition et le type de cristal de la surface du matériau. Dans l'environnement humoral, une bonne mouillabilité de surface du matériau de l'implant est plus propice à l'adsorption des protéines et à l'adhésion des cellules. En outre, des conditions de surface spécifiques sont plus propices à la différenciation et à la croissance des cellules. Grâce au processus de modification de la surface de l'alliage de titane, un revêtement modifié de manière appropriée peut être construit sur la surface de l'alliage afin d'optimiser la structure, la composition et la mouillabilité de la surface de l'alliage tout en maintenant la résistance à la corrosion et les propriétés mécaniques de l'alliage, de manière à améliorer la compatibilité et la capacité d'intégration osseuse.

À l'heure actuelle, les revêtements courants de modification de la surface de l'alliage de titane médical pour l'implantation osseuse comprennent principalement le revêtement d'hydroxyapatite (HA), le revêtement de graphène, le revêtement de chitosane et le revêtement de réseaux de nanotubes de TiO2, parmi lesquels le réseau de nanotubes de TiO2 peut être combiné avec d'autres revêtements pour obtenir de meilleures fonctions grâce à son revêtement de structure poreuse à croissance automatique in situ. À l'avenir, la principale orientation de la modification de la surface des alliages de titane à des fins médicales consistera à améliorer la capacité d'intégration osseuse des implants en préparant des revêtements modifiés en surface et en combinant diverses méthodes de modification de la surface.

Revêtement d'hydroxyapatite (HA)

Principal composant inorganique de l'os humain, l'hydroxyapatite (HA) présente une bonne biocompatibilité. Au contact des fluides corporels, les ions de surface de l'AH peuvent être échangés avec les ions d'une solution aqueuse, et des molécules telles que le collagène et les protéines ou les ions sont adsorbés sur leurs surfaces pour produire des biofilms et des revêtements. Le revêtement d'AH ne combine pas seulement des liaisons chimiques sur l'os/implant étroitement mais aussi comme une barrière entre le fluide et les implants métalliques, qui dépend de ses méthodes de préparation et de la technologie, influençant la force d'adhérence, la cristallinité et la densité de la matrice, la combinaison d'une faible intensité peut conduire à la modification de l'échec, l'écaillage du revêtement d'AH peut provoquer une inflammation et d'autres problèmes. Les résultats montrent que la force d'adhérence du revêtement HA par pulvérisation magnétron peut atteindre 80 MPa, ce qui est plus élevé que la force d'adhérence du revêtement préparé par pressage isostatique à chaud, dépôt laser pulsé, pulvérisation plasma et méthode sol-gel (environ 14MPa, 16MPa, 25MPa et 26 MPa respectivement).

Actuellement, la pulvérisation de plasma et le dépôt électrophorétique sont couramment utilisés pour préparer le revêtement HA, ce dernier pouvant être utilisé pour le revêtement de matrices complexes. Le revêtement HA préparé par pulvérisation thermique a été recuit pour réduire la contrainte résiduelle, et la force d'adhérence du revêtement HA a augmenté de manière évidente parce que la contrainte résiduelle a été réduite par le traitement thermique. Afin d'améliorer la force d'adhérence du revêtement HA, la surface de l'alliage de titane peut être rendue rugueuse par diverses techniques de prétraitement telles que la gravure par faisceau d'électrons, le décapage par microsphères, la gravure par acidification et le ponçage au papier de verre, ou la couche de transition peut être déposée entre le revêtement HA et le substrat d'alliage de titane.

La cristallinité du revêtement HA affecte le comportement des cellules. Comparé au revêtement HA à haute cristallinité, le revêtement HA à faible cristallinité présente un taux de prolifération des ostéoblastes plus faible. Il a été constaté que le nano-revêtement d'AH et le revêtement micronique avec une cristallinité différente présentaient des caractéristiques de dissolution et de reprécipitation différentes, et que l'AH inqualitatif présentait une solubilité élevée in vivo. On suppose que la cinétique de formation osseuse précoce est liée à la solubilité de l'enrobage d'HA. La cristallisation contrôlée du revêtement d'HA peut être réalisée par recuit ou dépôt à des températures élevées (700~800 ℃). Une partie du revêtement amorphe est transformée en revêtement cristallin au cours du processus de recuit et il est possible d'obtenir un revêtement HA avec une certaine cristallinité ou une structure substituée par des ions. Comparé au revêtement HA en feuille, le revêtement à structure aciculaire est dense et uniforme, offrant une plus grande surface de contact avec le fluide environnant et convenant donc mieux au dépôt d'apatite. La microstructure du revêtement HA peut également être modifiée par chauffage et frittage. Hulbert et al. ont montré que la structure poreuse nécessite des céramiques d'oxyde avec une taille minimale de pores interconnectés d'environ 100 μm pour que le nouveau tissu osseux se développe vers l'intérieur et fournisse un espace pour la circulation des fluides. Ils ont constaté que la taille plus petite des pores permet une minéralisation incomplète du tissu perméable. Le revêtement HA complètement dense n'est pas propice à la prolifération et à la différenciation cellulaires, principalement utilisé comme échafaudage de formation osseuse, ce qui entraîne sa capacité limitée à induire la formation osseuse.

Revêtement de graphène

En 2004, les physiciens britanniques de l'université de Manchester Geim et Novoselov ont réussi à isoler une monocouche d'atomes de carbone dans la structure du graphite par séparation micro-mécanique, à savoir les points de graphène. Ces deux scientifiques ont remporté le prix Nobel de physique en 2010 pour leur matériau à surface spécifique élevée, leur conductivité thermique élevée, leur faible densité et leurs excellentes propriétés physiques. Les scientifiques ont découvert que les petites molécules par différents groupes de modifications chimiques peuvent former différents dérivés du graphène, tels que l'oxyde de graphène, la réduction de l'oxyde de graphène, les nanotubes de carbone, etc., ces matériaux avec différentes propriétés de la famille de matériaux du graphène, souvent utilisés pour la modification des matériaux biologiques sont des dérivés oxydés du graphène. Dans un grand nombre d'études sur les matériaux composites modifiés par le graphène et ses dérivés favorisant l'ostéogenèse, les chercheurs ont découvert que les matériaux d'échafaudage chargés de graphène présentaient une meilleure cytocompatibilité et une meilleure capacité d'induction de l'ostéorégénération, et ont exploré le mécanisme de promotion de la régénération osseuse. Kumar et al. ont démontré que le go augmentait l'absorption des facteurs ostéogéniques dans les cellules souches mésenchymateuses humaines in vitro, favorisant ainsi la différenciation ostéogénique des cellules souches. Il a été démontré que le graphène concentre la dexaméthasone et le 0-glycérophosphate, deux inducteurs ostéogéniques classiques, en culture pour promouvoir la différenciation des cellules souches mésenchymateuses de la moelle osseuse humaine en ostéoblastes. En outre, le composite d'apatite légère rGO peut réguler l'expression des protéines liées aux os et promouvoir la maturation de la matrice et la calcification.

Enrobage de chitosane

En tant que composé organique naturel, le chitosane présente les avantages d'une bonne biocompatibilité, d'une absence de toxicité, d'une bonne action antibactérienne et d'une promotion de la prolifération et de la différenciation cellulaires ; il est souvent utilisé pour modifier la surface des implants en alliage de titane. Le chitosan possède également une bonne capacité d'adsorption, peut être biodégradable in vivo et peut être combiné à l'hydroxyapatite et à d'autres substances en tant que support. L'épaisseur du revêtement de chitosane peut être contrôlée pour maîtriser la concentration locale de médicaments destinés à traiter l'infection et l'inflammation postopératoires, de sorte que l'implant puisse atteindre une meilleure intégration osseuse et une cicatrisation rapide. Le chitosan peut interagir avec les cellules bactériennes chargées négativement pour obtenir un effet antibactérien, mais il est légèrement moins antibactérien que les ions métalliques, ce qui réduit le risque d'échec de l'implantation.

Revêtement de réseaux de nanotubes de TiO2

La structure des nanotubes de TiO2 peut empêcher la libération d'ions métalliques (tels que Al, V, etc.) et atténuer la réaction d'implantation, montrant une meilleure résistance à la corrosion et une meilleure biocompatibilité que les matériaux TiO2 en vrac. Par conséquent, la synthèse d'un revêtement de nanotubes de TiO2 sur la surface d'un alliage de titane devient une mesure efficace pour améliorer ses performances médicales.

L'oxydation anodique est souvent utilisée pour les réseaux de nanotubes de TiO2 sur la surface des matériaux en titane, de manière à former une couche d'oxyde de TiO2 avec une structure poreuse à peu près squelettique. En modifiant la tension et la durée de l'oxydation anodique, il est possible de régler la longueur et le diamètre des réseaux de nanotubes de TiO2. Les réseaux de nanotubes de TiO2 préparés par oxydation anodique étaient amorphes et pouvaient passer de la phase amorphe à la phase anatase ou à la phase rutile après un recuit à 300-500 ℃, et passaient progressivement à la phase rutile après un recuit à 600 ℃. Avec l'augmentation de la cristallinité de surface, la mouillabilité de surface du réseau de nanotubes est améliorée, ce qui facilite l'adsorption des protéines et l'adhésion des cellules. L'effet synergique des nanotubes et de la structure cristalline accélère le dépôt d'hydroxyapatite. Les résultats montrent que la phase anatase est supérieure à la phase rutile pour induire la différenciation ou la prolifération cellulaire et que la première phase est plus susceptible de déposer de l'hydroxyapatite. Lorsque la tension d'oxydation anodique se situe dans une certaine plage, la longueur et le diamètre des nanotubes augmentent avec la tension. Lorsque le temps d'oxydation augmente, la rugosité de la surface augmente et l'angle de contact diminue.

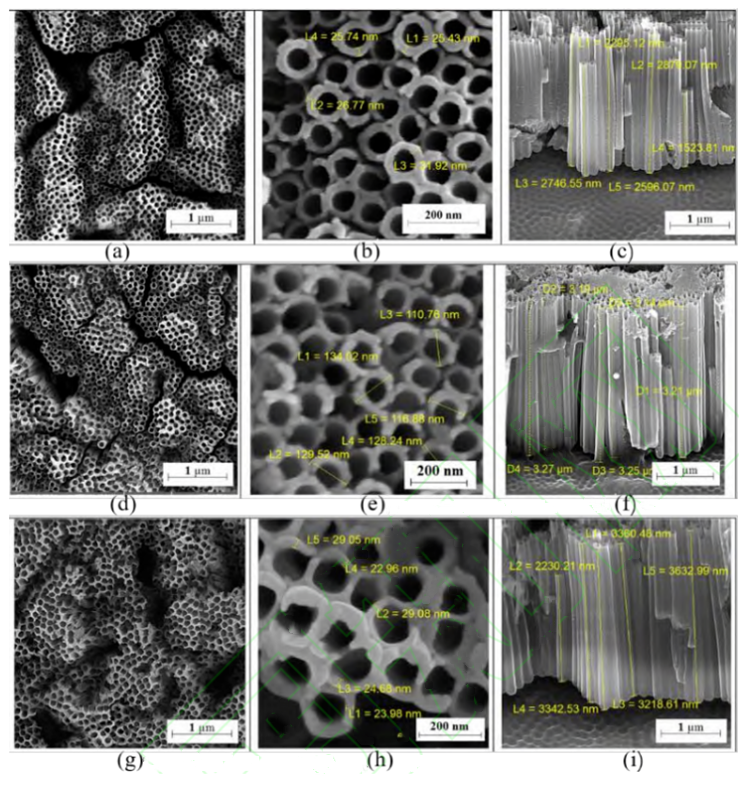

L'alliage Ti-6Al-4V est un matériau biomédical relativement largement utilisé, composé d'une phase α+β. Pendant l'oxydation anodique, la solubilité des deux phases est différente, et la longueur des nanotubes est également différente dans les différentes régions de phase. Mansoorianfar et al. ont préparé avec succès des réseaux de nanotubes de TiO2 avec une bonne uniformité sur des substrats de Alliage Ti-6Al-4V par oxydation anodique secondaire à une tension de 50-75 V. La longueur moyenne du tube et le diamètre du nanotube augmentent avec l'augmentation de la tension (comme le montre la figure ci-dessous). L'étude a révélé que l'échantillon préparé à une tension de 60 V présentait la meilleure activité cellulaire.

La préparation d'une couche de nanotubes de TiO2 sur un alliage de titane à faible module d'élasticité garantit non seulement les propriétés mécaniques du matériau de l'implant, mais améliore également la biocompatibilité. Li et al. ont préparé une couche de nanotubes de TiO2 sur la surface de l'alliage de titane ti-24Nb-4Zr-7,9Sn (Ti2448) et ont comparé le Ti pur, le nanotube-Ti (NT) et le Ti2448. Les nanotubes-Ti2448 (NTi2448) ont montré une mouillabilité, une résistance à la corrosion, une cytocompatibilité et une capacité d'intégration osseuse plus élevées. Grâce à l'ajout de Nb, de Zr et d'autres éléments dans l'alliage de titane à faible module élastique, le film d'oxydation formé après l'oxydation anodique améliore sa résistance à la corrosion. En outre, l'ajout d'éléments d'alliage réduit l'ordre des réseaux de nanotubes, et certaines études ont montré que les réseaux à faible ordre présentent une meilleure compatibilité.

Dans le dernier

La technologie de modification de surface est un moyen plus efficace d'améliorer l'activité biologique, la résistance à l'usure et les propriétés antibactériennes du titane et des alliages de titane, et d'améliorer les biomatériaux conventionnels existants pour répondre à l'évolution actuelle des besoins cliniques. Les chercheurs ont fait de nombreuses tentatives pour améliorer la conception et la biocompatibilité des nouveaux alliages de titane à usage médical. Le module d'élasticité des nouveaux alliages de titane médical se rapproche de plus en plus de la valeur du module d'élasticité du tissu osseux humain. La construction d'un revêtement modifié à la surface des alliages de titane a considérablement amélioré la biocompatibilité, la capacité d'intégration osseuse et la capacité antibactérienne des alliages. En outre, diverses méthodes physiques et chimiques ont été utilisées pour améliorer la résistance à l'usure des surfaces d'alliages de titane, en déposant une couche de revêtement céramique présentant une excellente résistance à l'usure sur la surface du titane, comme le film de carbone de type diamant (DLC), le revêtement de nitrure de titane (TiN).